キャズム(溝)に架ける橋としての規格化と特許 株式会社オートマチックシステムリサーチ

2020/01/20

企業データ

株式会社オートマチックシステムリサーチ

(以下,ASR 社)

1986 年に理化学研究所と共同開発したレーザ濁度センサーを基に各種制御装置の設計,製作を柱として設立された企業。従業員10 名。培養装置の制御装置や,その制御をするソフトウェアまでを自社開発している。設立のきっかけとなった「レーザ濁度計」は第59 回市村産業賞功績賞を受賞している。「新市場創造型標準化制度」に基づいて2016 年12 月にJIS B 7921(蛍光式酸素濃度計)を開発した。

右 代表取締役 農学博士 川村欽一氏

左 管理部長 今津重人氏

株式会社オートマチックシステムリサーチ

―ASR 社では工業用蛍光式酸素濃度計を開発し,特許を取得されていますが,ここに戦略などはあったのでしょうか?

当社は社員が10人しかおりません。大企業と違って研究部門があり,実務部門があり,という状況ではありませんので,製品開発に先立ち基礎研究などを行うことはできません。

特許についても,大企業のように,周辺特許も押さえるなど全てを取って,ということはできません。つまり,全部が全部を特許にはしていないということです。

―具体的にはどこを特許で押さえたのでしょうか?

特許については基本的な部分すなわち応用原理のみとし,その他はノウハウで固めました。しかし我々のような規模の会社では「知財」と言われたとたんに驚いてしまうようなところがあります。先ほど「戦略」という質問がありましたが,実際はそれしか選択肢がなかったというのが正直なところです。

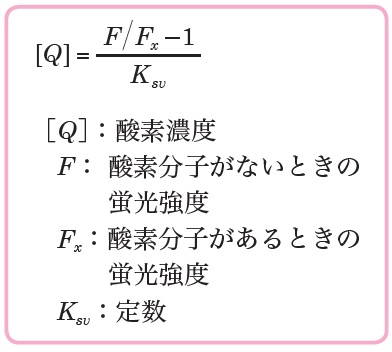

原理については,シュテルン・フォルマーの式(式1)を使えば,酸素が測れるであろうとわかっていましたので,それが出発点となりました。

ただ,原理は単純なのですが,酸素にだけ反応する蛍光物質を探すことや,蛍光反応自体を安定させることが非常に困難でした。蛍光発光強度を上げなければ酸素濃度の差がわからないため,原理を更に応用して,製品として安定化させるというところが当社の注力した部分になります。しかしこれは難しく,非常に時間がかかりました。酸素が測れることは測れるのですが,計器ごとにばらつきが生じてしまい,開発するたびに計器の蛍光発光レベルが変わってしまうので,工業製品としていかにそれを安定させるかがポイントでした。

ここで一番の問題となったのが,蛍光化学物質をチップにすることでした。

式1 シュテルン・フォルマーの式

―濃度計の先端についているものですね。

そうです。それを励起化するための光源つまり紫外線ですが,これをどうやって安定して得るか,また,紫外線を照射した際に出る蛍光量は微弱なので,プリズムを通してその蛍光をいかにして戻すかが大変でした。さらには,当社はバイオ分野を狙っていますので,蛍光チップが120℃の蒸気に耐えられることが必要でした。

―蛍光チップの部分にASR 社のノウハウがあるということですね。しかし,そこはあえて特許にはしなかったと。

そのとおりです。先ほどもお話したように取得した特許は応用原理のみです。他社に比べて当社にアドバンテージがあるチップの耐久性や製造工程については全てノウハウとしています。

大企業であれば周辺特許を含め固めることができますが,当社は費用の問題もあり,そうはできず,国際特許も取れませんでした。

特許取得に関して,費用はそれほどではありませんが,維持をしていくのが大変です。加えて人員も少ないので,特許を取るための資料づくりなどに人を割くことができず,私(川村)が全て自分で行いました。取得に労力がかかることも一つのネックではありました。

―特許取得には費用も課題となりますね。

皆さん「特許を取れば」と安易に言いますが,これは資金のある会社ができることです。中小零細企業はバックアップがないとなかなかできません。これはJIS 化についても同じです。JIS 化については,日本規格協会が全面的にバックアップしてくれましたので,その意味で中小零細企業にとって日本規格協会の果たす役割は非常に大きいと感じています。

―蛍光酸素濃度計を世に出された際の市場や規格の状況はどうだったのでしょうか?

ガルバニ式やポーラロ式のいわゆる「電極系」の濃度計が市場を占めており,蛍光式は業界団体含め何もない状況でした。

蛍光式濃度計は当社のFO-960が初めての製品(図1)で,当時世の中には当社の製品しかありませんでした。

図1 蛍光式濃度計FO-960

(ASR 社ウェブサイトより)

ただ,当社が特許取得したあたりから,他社が同様の製品をつくり始めました。特許取得を限定的にした理由は,特許取得がある意味で自社の技術の公開につながることを考慮したことも理由としてあります。

―技術の公開という意味では,特許も標準化(規格化)も同じ側面がありますね。

そのとおりです。規格化するということは特許と同じで,世の中に技術などが知れてしまうことになります。特許にしても規格化にしてもデメリットもあると思います。

―それでも規格化を行った理由は何だったのでしょうか?

蛍光式酸素濃度計は,今までのガルバニ式やポーラロ式と比べて,メンテナンス面や性能面で優位性はありますが,出始めの頃は価格も高く,測定の安定度でも不利な部分がありました。特に,蛍光チップを同一品質でつくることが難しかったため,実際は顧客ごとに品質を合わせ込んでいく,というやり方を取っていました。他社製品も安定的な性能を出すことが難しかったようで,大手も4社ほどつくっていたのですが撤退していきました。更に言えば,当時は酸素を測るニーズが世の中にまだそこまでなかったのです。しかし,ここ10 年ほどで環境計測の認識,需要が高まり,下水系・上下水・河川・海上など,酸素に限らず様々な状況をモニターする流れになりました。特に培養の場合だと,菌などを繁殖させるために酸素が不可欠であるため,必ず計測することが必要になります。

そうなると電極系濃度計ではいろいろと問題が発生しました。そのような背景もあり,蛍光式が再び着目されるようになってきたのです。

やがて海外製品も多くなり,安価なものも出てきました。当社としてもせっかくここまでやって来ているので,どうにかして蛍光式を普及させたいと考えました。日本は比較的蛍光式が伸びている方ですが,世界的な総数で言えば,現在でも80 ~90%はガルバニ式とポーラロ式です。

それでも,酸素計測は化粧品や食品など,当初想定していた以外の分野にも広がりを見せていることから,蛍光式の認知度自体を上げて,海外勢を含め他社製品と同じ土俵で戦っていくことにしたのです。そこで,まずは製品を世の中で認識してもらって,さらにそれは規格に基づいた製品ですよ,ということが言えればユーザが蛍光式採用に動きやすくなると考えたのです。他社との市場での競争は避けられませんが,マーケット自体が広がりつつありますので,JIS を取得することができるのであれば,そこでやっていこうと思ったのです。

―規格化を製品普及のキーと考えたのですね。

そのとおりです。これまでは現場で決裁権をもっている方をくどき落とせば製品を購入いただけるといった時代もありましたが,最近では購買部や調達部門があり,そこが精査をしますので,そこで規格のあるなしがポイントとなってくるケースが多くなってきました。規格化はこの部分でも助けにもなると考えました。

一方,ユーザからは既存の電極系から蛍光式に乗り変える理由がわからないと言われる状況もあります。価格は安いし,メンテナンスなどが少し面倒でも作業者が頑張ればよいと。この状況を変えていく必要があるのですが,電極系には規格(JIS K 0803 溶存酸素自動計測器 )があるので,同じように規格があればよいのではと考えました。

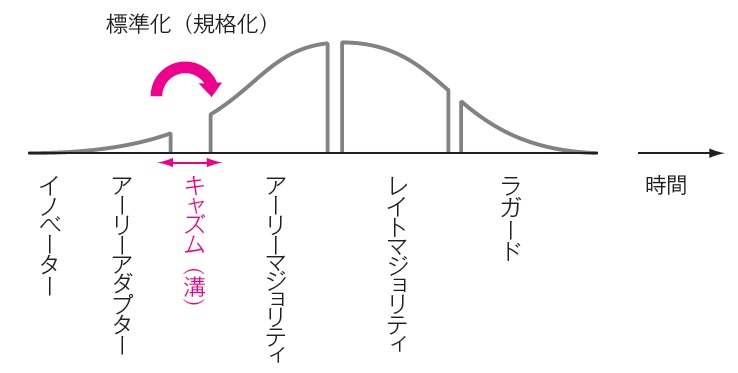

―新技術や新製品が普及する際に,いわゆる「ロジャースの法則」1 から,イノベーター,アーリーアダプターとその後に続くアーリーマジョリティとの間には大きな溝(キャズム)2 があり,そこを越えるのがポイントと言われます。ASR 社はその溝に架ける「橋」の役割として標準化(規格化)を活用されたという印象を受けます(図2 参照)

そうですね。規格化されているぐらいの製品なんだから問題はないだろう,という形でユーザに浸透・普及していくと考えました。また,今までは当社の製品がいくら良いと説明しても説得力がありませんでしたが,何よりJIS は国家規格なので,当社が勝手に出している性能ではないと言えるところもあり,説得力が違います。さらには,規格に書かれている部分はきちんと守れているということを言った上で,更にその上を行く部分をアピールする戦略を取れる期待もあります。

図2 イノベーション普及のベルカーブと標準化との関係

1: E.M. Rogers, Diffusion of innovation, 2005

2:J. Moore, Crossing the chasms, 1991

―規格の作り方としては,あえて性能にフォーカスした規格とされたのですね。

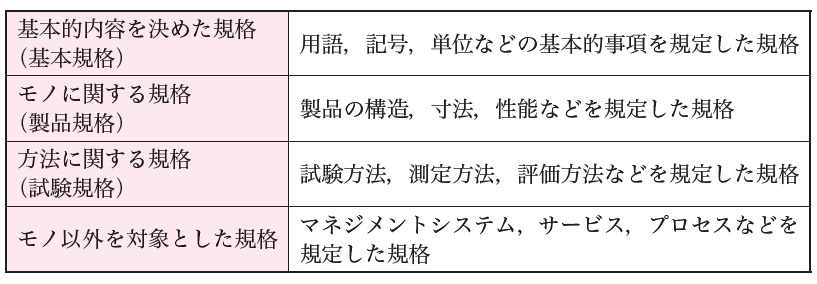

はい。他社にまねをされる懸念もありましたので,製品について構造・寸法などを事細かに決める規格としたくはありませんでした(表1 参照)。そのほか,製品の構造・寸法等を含めた規格とすると単純に作成に時間がかかってしまうという理由もありました。短期での規格化を考え,より早くできる方法を選択し,性能も今回は四つだけに絞りました。今後JISの見直し時に性能を追加していくなどの展開は考えたいと思っています。

表1 主な規格の種類

―これから規格化を行う企業へのアドバイスなどがありましたらお願いします。

規格化はゴールではありません。いわばツールが一つ手に入ったという感じです。それをどううまく使っていくかにかかっていると感じます。

今回の規格開発は非常に勉強になりました。中小企業が特許と規格について触れたり考えたりすることはなかなかないと思います。

当社も特許やJIS などは縁のない世界のもので,大企業向けのものだと思っていましたので。実際にやることで,いろいろな方とも話をすることができたので,人的つながりも含め,今後に役立つものが得られたと思っています。

当社の製品を世に出したい,きちんとした性能評価をしたいという強い思いがあったのですが,これまではそれをどうやって示したらよいかがわかりませんでした。

また,第三者による性能試験もできなかったのですが,規格化のプロセスの中で国立研究開発法人産業技術総合研究所に協力を頂き,改めて客観的に自分たちの製品性能を見る機会を得ることができました。

また,大きな会社ではないので,品質管理部門があるわけでもなく,ある意味で熟練の社員による勘的なところで動いていた部分もあったのですが,ここにも変化が生まれました。

―規格化のプロセスの中で,熟練社員のもつ暗黙知が形式知化された,ということでしょうか?

規格化を進めていく中で,手順などが整理され,ある人にしかできなかったものが,違う人でもできるようになる,といった副産物が得られました。また,社員にも意識が生まれ,会社の中で新たな知識・ノウハウが蓄積されたと感じています。品質や手順を改めて社内で客観的に把握することができました。規格化にはこのような活用の仕方もあると思います。

―本日は貴重なお話をいただきありがとうございました。

ありがとうございました。

JIS B 7921:2016蛍光式酸素濃度計

発行年月日:2016–12–20

規格概要

主に河川水,海水,排水などを扱う水の環境分野,大気,排ガスなどを扱う気体の環境分野,高圧蒸気滅菌を伴う培養液,乳製品などを扱うバイオ・発酵醸造・食品産業分野,及びトルエンなどの有機溶剤を扱う化学工業分野などに用いる,蛍光(りん光を含む。)方式によって,気体及び/又は液体の酸素濃度を測定する可搬形の蛍光式酸素濃度計について規定。